Принцип действия механического нагнетателя воздуха в машине

Можно ли маломощный двигатель превратить в резвый? Любой представитель тюнинговой мастерской ответит на этот вопрос утвердительно. Вам придётся лишь сделать выбор в пользу одной из двух распространённых технологий: механического или турбированного наддува.

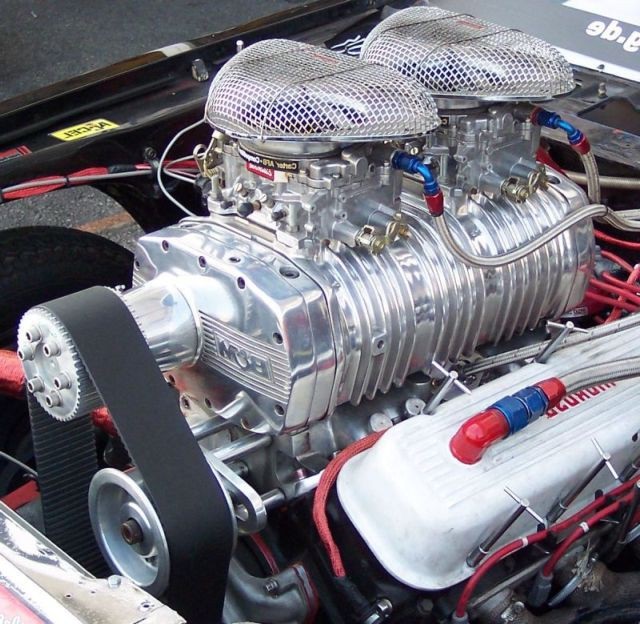

Сегодня речь пойдёт о механических нагнетателях, именуемых в среде специалистов суперчарджерами. Благодаря их использованию удаётся повысить мощность силовой установки на 50%, то есть из 100-сильного мотора получить 150-сильный двигатель с соответствующими динамическими характеристиками.

Механическим такой компрессор называется потому, что приводится в движение посредством отбора мощности у коленвала, то есть механическим способом (в отличие от турбин, где движущей силой является энергия выхлопных газов).

Если бы не потери мощности за счёт использования механического привода, прирост лошадиных сил мог бы составить 75-80%. Но, увы, часть энергии силового агрегата расходуется на работу нагнетателя.

Принцип функционирования механического компрессора

Схематически работу суперчарджера представить довольно просто: благодаря использованию нагнетательного механизма он всасывает наружный воздух, подавая его под давлением во впускной коллектор. Втягивание воздушных потоков осуществляется с использованием создаваемого в коллекторе разрежения. Чтобы нагнетать воздух под давлением, вал компрессора должен вращаться быстрее коленвала, что достигается посредством применения ременной передачи (в старых моделях – цепной).

Обычно нагнетание воздушного потока осуществляется за счёт использования разницы парциальных давлений в связке двигатель – компрессор. Поскольку при сжатии температура воздуха растёт, его плотность уменьшается, что приводит к ухудшению характеристик процесса горения ТВС. Для решения температурной проблемы в конструкцию нагнетателя встраивают интеркулер, представляющий собой радиатор охлаждения воздушного иди жидкостного типа.

Разновидности приводных механизмов

Механический нагнетатель воздуха, устанавливаемый в автомобиль, отличается от турбины реализацией системы привода – здесь она механическая, а в качестве источника момента движения используется коленвал.

Существует несколько конструктивных решений для реализации такого способа приводного механизма:

- прямой привод, когда вал нагнетателя устанавливается непосредственно на фланец коленвала (достаточно экзотическое решение, требующее немалой изобретательности в плане реализации такого способа);

- ременной привод, в настоящее время самый распространённый, передающий движение от главного вала силовой установки на компрессор через ременную передачу с зубчатым, поликлиновым или плоским профилем ремня;

- цепной привод;

- редукторная разновидность зубчатой передачи (конусная/цилиндрическая шестерня);

- электропривод, предполагающий применение отдельного электродвигателя.

Разновидности компрессоров

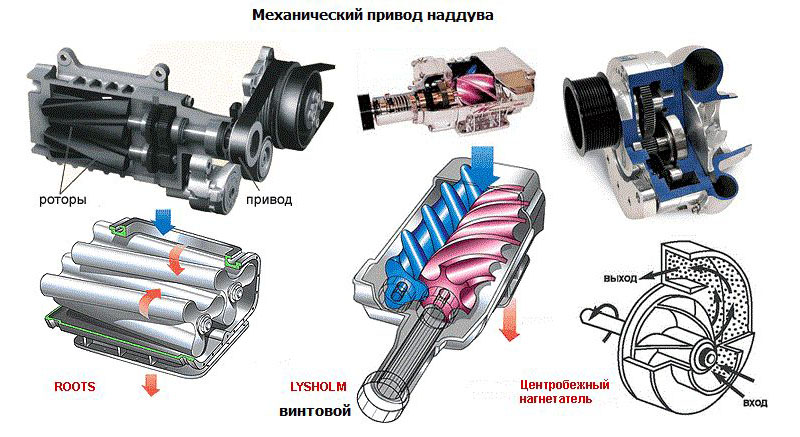

Различаются механические нагнетатели двигателей и способом создания давления воздуха с целью нагнетания потока во впускной коллектор СА. На сегодня наиболее распространёнными считаются следующие системы компрессоров:

- с кулачковым механизмом (нагнетатели типа Roots);

- винтовые устройства типа Lysholm;

- компрессоры, оснащаемые центробежным механизмом.

Рассмотрим все эти типы более детально.

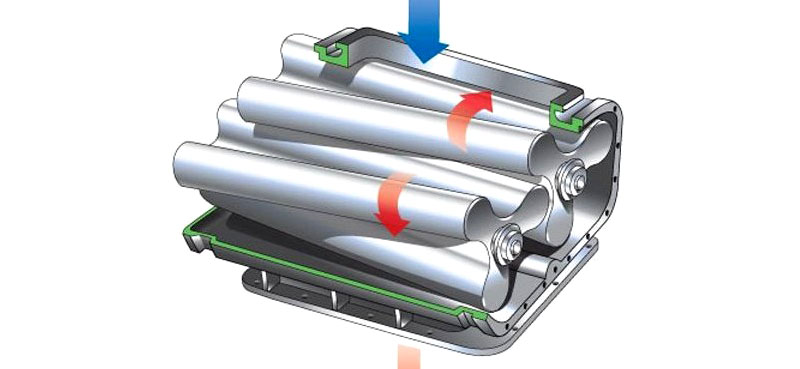

Нагнетатель кулачкового типа

Данная разновидность относится к исторически самым первым компрессорным установкам, которые применялись на заре автомобилестроения с начала прошлого столетия.

Эта разновидность нагнетателя механического типа считается самым «древним» представителем класса. Кулачковый нагнетатель присутствовал на автомобилях с начала прошлого столетия. Компрессоры этого типа названы именем изобретателей данной системы, братьев Рутс.

С тех пор механизм нагнетателей неоднократно совершенствовался, и в современной интерпретации его характерной особенностью считается применение двух роторов, состоящих из вала с расположенным на нём кулачками в количестве 3-4 штук. Валы вращаются в противоположном направлении, а сами кулачки имеют спиралевидную (червячную) форму. Угол наклона кулачков подобран таким образом, чтобы обеспечить максимальную степень сжатия воздуха с учётом неизбежных потерь из-за завихрений и других аэродинамических процессов.

Можно сказать, что кулачковый МК по принципу функционирования схож с шестерёнчатой передачей маслонасоса силового агрегата.

Поступающий снаружи воздух захватывается вращающимися кулачками, расположенными равномерно по всей длине вала, и благодаря такой конструкции сжимается, проходя между стенками компрессора и кулачками, поступая во впускной коллектор в сжатом состоянии. Этот принцип создания давления именуется внешним нагнетанием.

Отличительной особенностью такого вида компрессоров является достаточно быстрый выход на рабочие показатели. Строго говоря, уровень компрессии увеличивается прямо пропорционально скорости вращения головного вала. Недостатком внешнего нагнетания считается возможность формирования давления воздуха, превышающего требуемое, что может привести к образованию в канале подачи воздушных пробок. Следствием этого будет кратковременное снижение уровня давления, которое будет проявляться падением мощности мотора на определённых режимах его работы.

Безусловно, производители стараются избавиться от подобных нежелательных явлений, характерных именно для механических компрессоров. Реализуется данная функция без изменения конструкции агрегата, посредством ужесточения контроля над процессом наддува. Достигается это автоматической регулировкой уровня давления, причём существует два альтернативных способа:

- контроль за процессом с временным отключением нагнетателя посредством установки датчика давления и электромагнитной муфты;

- второй метод не предполагает остановки компрессора – здесь излишнее давление просто сбрасывается, для чего в паре с датчиком работает перепускной клапан.

Отметим, что современные нагнетатели оснащаются высокоточными электронными компонентами, осуществляющими тонкую регулировку наддува и обеспечивающие практически идеальную, стабильную работу блока независимо от режима работы силового агрегата. В состав таких систем контроля обычно включают два датчика давления, один из которых устанавливается в самом нагнетателе, другой – в системе впуска двигателя. За приведение в действие системы отвечают исполнительные механизмы: для нагнетателей первого типа это магнит, входящий в конструкцию муфты, во втором – электромеханический привод, осуществляющий открытие/закрытие перепускного клапана.

Усовершенствованные механические компрессоры кулачкового типа достаточно дорогие, что обусловлено сложностью технологи их изготовления (минимальные допуски, рекордные для отрасли). Из этого следует и их повышенная чувствительность к качеству основного активного вещества – воздуха, поскольку любой загрязнитель, попавший в нагнетатель, способен вывести из строя это прецизионное устройство. Решается проблема установкой соответствующих фильтрующих элементов, которые необходимо регулярно заменять.

Среди других недостатков механических нагнетателей можно отметить солидную массу конструкции в сборе, а также повышенную шумность в работе. Если в первой особенностью пришлось смириться, то с шумом борются самыми разными способами, начиная с установки различных шумопоглощающих элементов (демпферов, резонаторов) и заканчивая внесением изменений в геометрию корпуса нагнетателя.

На сегодня время несомненным лидером по проектированию и изготовлению компрессоров типа Рутс является фирма Eaton, специализирующаяся на производстве четырёхкулачковых нагнетателей серии TwinVortices («двойной вихрь») повышенной эффективности. Их продукцию можно встретить на многих серийных автомобилях, достаточно упомянуть модели Audi, Cadillac, Toyota. Впрочем, существуют и комплексные решения, характерной чертой которых является использование нагнетателя в паре с турбокомпрессором. Такие моторы семейства TSI выпускает автоконцерн VAG.

Винтовые компрессоры

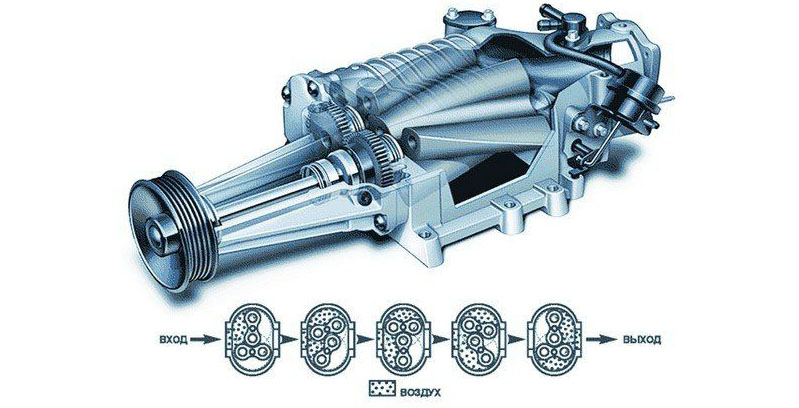

Устройства для повышения мощности СА данного типа конструктивно сильно напоминает компрессоры типа Roots. По аналогии их тоже назвали именем изобретателя (Lysholm).

Основой конструкции винтового нагнетателя являются два шнека роторного типа, один из которых оснащён выступами оригинальной формы, а другой – такими же по геометрии выемками несколько большего размера. Сами шнеки имеют конусообразную форму с уменьшением объёма каверн ближе к выходу компрессора. Именно сужение ротора и способствует созданию на выходе определенного давления.

В данном случае мы имеем дело с внутренним нагнетанием, обладающим большей эффективностью, нежели при использовании кулачковых роторов. Однако стоимость таких компрессоров ещё выше, и именно этот фактор считается основной силой, сдерживающей распространение данной технологии. Точность работы у них выше, чем у кулачкового аналога, поэтому их устанавливают в основном на элитные спортивные модификации, а также на модели, выпускаемые лимитированными партиями.

Центробежные нагнетатели

По схематике функционирования механические нагнетатели центробежного типа ближе всего к классическим турбинам. Их основной элемент – крыльчатка, вращающаяся с огромной скоростью (порядка 50-60 тысяч оборотов/минуту).

Принцип работы механического нагнетателя центробежного типа заключается в следующем: поступающий снаружи воздух захватывается крыльчаткой и засасывается внутрь её, Возникающая центробежная сила заставляет потоки воздуха ускоряться, проходя дальше через направляющие лопасти. Из крыльчатки воздушная струя выходит на большой скорости, однако такой разгон не сопровождается существенным повышением давления. За это ответственен другой элемент конструкции – диффузор, снабжённый лопатками специальной формы, которые и создают необходимое давление с одновременным снижением скорости движения потока.

На данный момент именно центробежные компрессоры являются наиболее востребованными в автомобилестроении, чему способствует их относительная простота конструкции, малый вес, небольшие размеры, самую демократичную стоимость и высокую эффективность в работе. К тому же центробежные нагнетатели – наименее проблемные в части установки в моторном отсеке.

Однако схожесть с турбокомпрессором обусловила и основной недостаток центробежного аналога: зависимость производительности устройства от режима работы силового агрегата. Как правила, в качестве привода используются передачи с изменяемым передаточным числом, что позволяет частично решить вышеуказанную проблему, заставляя компрессор работать с максимальной нагрузкой при минимальных оборотах коленвала и наоборот.

Особенности конструкции нагнетателей разного типа обусловили их преимущественную сферу использования: компрессоры первых двух типов, как правило, устанавливают на автомобили, для которых важна высокая разгонная динамика, центробежные нагнетатели нашли применение на автотранспортных средствах, двигатель которых должен работать с максимальной эффективностью на самых высоких оборотах.

Плюсы и минусы нагнетателей

Несмотря на конструктивные различия, все механические нагнетатели обладают примерно одинаковым набором положительных и отрицательных качеств, если сравнивать их с конкурентом – турбированными компрессорами.

Обычно главный довод в пользу использования устройств обеих типов – существенно увеличение мощности мотора. И это действительно так: установив компрессор на автомобиль любой марки и модели, вы сразу почувствуете, насколько возросла его мощь. Другими словами, такой агрегат позволяет превратить маломощный силовой агрегат в его аналог с более высокими показателями литража, и это в любом случае обойдётся дешевле, чем установка более мощного двигателя.

Другое дело – что здесь нужно решить дилемму, какому типу нагнетателя отдать предпочтение, механическому или турбированному. Сразу отметим, что обе конструкции обладают набором преимуществ и недостатков, так что выбор в любом случае будет трудным. В оправдание можно сказать, что и в среде специалистов единодушного мнения на этот счёт нет.

Если судить по количественным характеристикам, то недостатков у турбокомпрессора больше. В частности, они характеризуются наличием лага – так называется временной сдвиг между началом работы мотора и компрессора. Это связано с особенностью циклов работы двигателя: выхлопным газам требуется некоторое время, чтобы достигнуть скорости, достаточной для раскрутки ротора компрессора.

Механические нагнетатели такого недостатка лишены. Их производительность напрямую зависит от скорости вращения коленвала, и даже на холостом ходу они позволяют увеличить КПД силового агрегата. Правда, здесь тоже имеются свои нюансы, связанные с особенностями реализации конструкции нагнетателя. Мы уже рассматривали эти особенности: если кулачковые и винтовые компрессоры более производительны на повышенных оборотах, то центробежные демонстрируют высокую стабильность независимо от режима работы силового агрегата.

Так что если вас интересует исключительно прирост мощности, причём на высоких оборотах, придётся выбирать между кулачковым и двухвинтовым нагнетателем. Если же вас интересует более стабильная работа мотора на всех режимах – лучшим выбором будет механический компрессор центробежного типа.

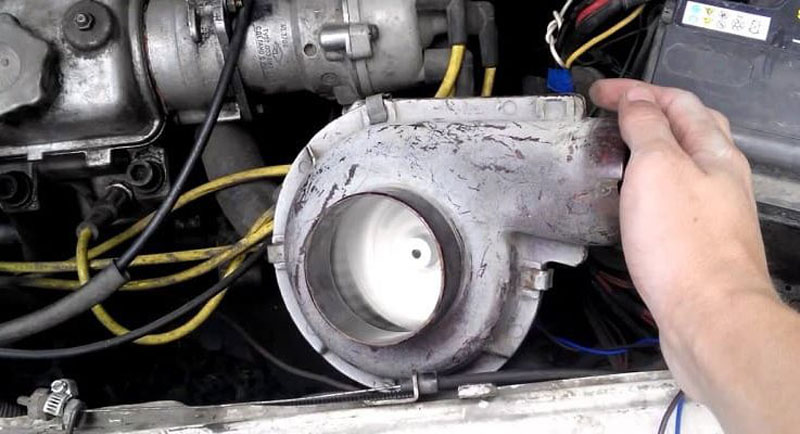

Ещё одним несомненным достоинством нагнетателей является простота их установки. Относительная, конечно, применительно к турбонагнетателям. Это легко объяснить – механический компрессор не требует существенной переделки двигателя и многих обслуживающих систем. С другой стороны, ему всё равно требуется место в моторном отсеке, причём такое, чтобы обеспечить отбор мощности силового агрегата. Обычно компрессоры крепят либо на передней части двигателя, либо где-нибудь перед ним или сбоку. Простота конструкции положительным образом сказывается и на стоимости обслуживания таких устройств.

Конструкция компрессоров не требует использования машинного масла, поэтому здесь не нужно волноваться о необходимости использования спецрежима при остановке мотора. У турбированных версий необходимо перед тем, как заглушить двигатель, подождать секунд 30, дав остыть маслу на холостом ходу.

Отметим, что всё же оптимальная прибавка мощности для механических нагнетателей достигается на хорошо прогретом двигателе.

Мало кто знает, но компрессоры являются неотъемлемой компонентой современных авиационных силовых установок – без них обеспечить двигатель необходимым количеством кислорода на больших высотах, где воздух сильно разрежен, не получится.

Что характерно, принцип функционирования механических нагнетателей, обеспечивающих нормальную работу авиационных моторов, идентичен автомобильным аналогам, поскольку отбор мощности тоже носит механический характер и осуществляется с головного вала авиадвигателя.

А теперь поговорим о недостатках механических компрессоров на двигатель.

Главным из них специалисты считают высокую энергозатратность: в зависимости от разновидности, они отбирают у автомобильного силового агрегата от 20 до 30% мощности. Это, в принципе, много, что объясняется не столько потерями при передаче крутящего момента от коленвала, сколько необходимостью обеспечить сжатие воздуха с необходимой силой. Но результирующее увеличение мощности двигателя на 50% (это среднее значение для всех типов компрессоров) в значительной мере компенсирует указанный недостаток. Добиться такого увеличения – мечта многих автовладельцев.

Вторым минусом при установке нагнетателя можно назвать существенный рост нагрузки на мотор и все его компоненты, поскольку изначально он не рассчитан на работу в условиях более жёстких условиях. Как правило, автопроизводители, оснащающие свои модели нагнетателями, учитывают эту особенность, усиливая конструкцию силового агрегата и обеспечивая продление его ресурса до номинального с учётом существенного роста нагрузок. Но при самостоятельном монтаже вряд ли удастся обеспечить необходимые мероприятия, так что приготовьтесь к тому, что расплатой за существенную прибавку мощности будет более быстрый износ компонентов силового агрегата.

В любом случае механические нагнетатели по соотношению стоимость/эффективность являются наилучшим решением для обеспечения значительного прироста мощности мотора. Самые совершенные модели способны удваивать количество лошадиных сил, и это действительно фантастический показатель. Неудивительно, что абсолютное большинство гоночных автомобилей оснащаются подобными устройствами – без них рассчитывать на хорошие результаты невозможно. Но и рядовые автолюбители в целом не прочь выжать из своего четырёхколёсного друга максимум возможного, и у них есть такая возможность, были бы финансы.

Применение нагнетателей на автомобилях

К сожалению, даже механические компрессоры стоят достаточно дорого, поэтому они внедряются в серию преимущественно на авто элитного класса. Большинство спортивных моделей также работают в связке с нагнетателями. А вот гоночные болиды комплектуются комплексным вариантом, предусматривающим одновременную работу и турбокомпрессора, и механического нагнетателя. Хотя в последнее время такой подход начал реализовывать и немецкий автоконцерн VAG, у которого уже есть полноценная линейка таких силовых агрегатов.

Остальным автовладельцам остаётся уповать на тюнинговые мастерские, предоставляющие услуги установки готовых компрессорных комплектов на классические атмосферные двигатели. В состав подобных комплектов входит всё необходимое для установки механического нагнетателя с учётом модели авто и мотора. Кастомная установка турбокомпрессора – задача гораздо более сложная и дорогостоящая, сравнимая с покупкой нового силового агрегата, поэтому такой способ увеличения мощности мотора пока не пользуется большой популярностью.

Хотя многие опции, которые в недалёком прошлом были характерны только для дорогих моделей, в настоящее время плавно перекочёвывают в средний класс, о нагнетателях этого не скажешь. Мы ещё нескоро увидим их в серийных авто среднего ценового сегмента.